Znaczenie i kluczowe wyzwania związane z kontrolą pH w procesach produkcyjnych

W ostatnich latach pojawiło się kilka segmentów, które mogą stanowić wyzwanie dla dynamicznego wzrostu agonistów GLP-1. Według niektórych prognoz, sprzedaż leków opartych na GLP-1 może osiągnąć wartość 156,71 mld USD do 2030 roku, z czego leczenie otyłości ma przynieść około 41 mld USD.

GLP-1, będący małym hormonem peptydowym (oligopeptydem), posiada szereg właściwości fizjologicznych, które sprawiają, że zarówno on, jak i jego funkcjonalne analogi, są intensywnie badane jako potencjalne leki przeciwcukrzycowe działające poprzez receptor GLP-1. Jednakże jednym z głównych efektów ubocznych jest znaczne zahamowanie apetytu u dorosłych, co prowadzi do istotnej utraty masy ciała. Dzięki temu GLP-1 stał się jednym z najszybciej rozwijających się segmentów przemysłu farmaceutycznego.

Znaczenie pH w bioprodukcji GLP-1

pH jest kluczowe w bioprodukcji GLP-1, ponieważ wpływa na efektywność ekspresji w drożdżach Pichia pastoris, które wykorzystują metabolizm metanolu. Precyzyjna kontrola pH w fermentorze zapobiega akumulacji metanolu i zmniejsza ryzyko operacyjne, wymagające stosowania surowych przepisów FM/ATEX. Ponadto, pH jest istotne podczas końcowego przetwarzania, by uzyskać czysty i stabilny produkt.

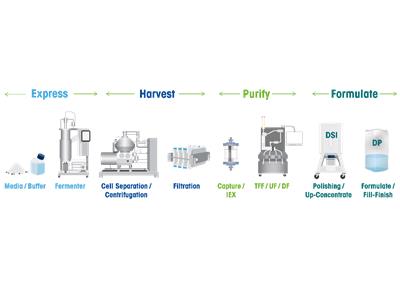

Krytyczna rola pH w produkcji GLP-1 obejmuje trzy etapy:

- W początkowych procesach, drożdże produkują peptyd GLP-1 w systemie metanolowym fed-batch, gdzie pH jest precyzyjnie kontrolowane w zakresie 5,0–6,0 z tolerancją 0,2–0,5. Do pomiaru stosuje się sterylizowalny czujnik InPro™ 3253i SG METTLER TOLEDO z uziemieniem, zapewniający stabilność sygnału.

- W zbiornikach na podłoża i bufory monitorowanie pH jest kluczowe dla wydajności preparatu. Tutaj stosuje się niesterylizowalny czujnik InPro 3250i SG, gdyż nie ma cykli SIP.

- Podczas etapów po zbiorach i przetwarzania końcowego pH in-line kontroluje procesy chromatografii jonowymiennej oraz oczyszczania TFF i formułowania UF/DF. W niektórych przypadkach wymagane są czujniki ze sterylizacją SIP.

- Dalsze kroki uzupełniające w tym delecja aminokwasów pierwszego znacznika, podstawienie pozycyjne i koniugacja łącznika.

Dzięki precyzyjnej kontroli pH zapewnia się stabilność i efektywność całego procesu produkcyjnego.

Nietradycyjną metodą produkcji analogów GLP-1 jest synteza peptydów w fazie stałej (SPPS), gdzie aminokwasy są dodawane kolejno na stałą żywicę. Proces odbywa się w reaktorach z wypełnieniem stałym (mała skala) lub ze złożem fluidalnym (duża skala). Po każdym dodaniu aminokwasu następuje płukanie, aż do uzyskania pełnej sekwencji, np. 39-aminokwasowej tirzepatydu. W tym procesie pH, obok temperatury, jest kluczowym parametrem wpływającym na wydajność reakcji i całkowitą efektywność syntezy.

Operacje na jednostkach po syntezie i kontrola pH

Gdy cały łańcuch oligopeptydowy jest już gotowy, przed nami jeszcze kilka operacji jednostkowych, które również wymagają monitorowania i kontroli pH na linii

- Derywatyzacja lipidów → W celu zwiększenia stabilności produktu

- Rozszczepienie z żywicy

- Separacja faz → Poprzez dekantację.

- Oczyszczanie → Za pomocą TFF (UF/DF) i chromatografii powinowactwa.

- Koniugacja, recepturowanie i napełnianie/ wykańczanie (albo w fiolkach, jeśli produkt końcowy jest koniugatem, albo w tabletce, jeśli jest to czyste API).

Na wszystkich etapach procesu, z wyjątkiem końcowego formułowania, pH jest kluczowym parametrem krytycznym (CPP) i wymaga monitorowania oraz kontroli w czasie rzeczywistym i na miejscu.

Więcej infomacji:

- Kontrola pH jako najważniejszy parametr procesu w bioprodukcji GLP,

- Autor:

- METTLER TOLEDO

- Dodał:

- Mettler-Toledo Sp. z o. o.

Czytaj także

-

Ładunki elektrostatyczne i ich wpływ na ważenie

Zrozumienie zjawiska ładunków elektrostatycznych i ich wpływu na próbki oraz naczynka wagowe jest nadzwyczaj istotne dla zapewnienia wysokiej...

-

Regulator PID w przemyśle: praktyczny poradnik dla zakładów produkcyjnych i...

Regulator PID to jedno z najważniejszych narzędzi automatyki przemysłowej, które pomaga utrzymać proces na zadanym poziomie mimo zakłóceń i zmian...

-

-

-

-

-

-

Zabezpieczenie BHP na pracy montera - co musisz wiedzieć?

www.automatyka.pl