Testy szczelności filtrów HEPA

Filtrowanie powietrza w aseptycznych obszarach procesowych ma kluczowe znaczenie dla utrzymania czystości środowiska produkcyjnego. MKTest dostarcza wskazówki, które pozwolą upewnić się, że filtry HEPA nadają się do określonego celu po zainstalowaniu w twoim obiekcie, urządzeniu lub wentylacji.

Producenci wysokowydajnych filtrów cząstek stałych (HEPA) do pomieszczeń czystych i kontrolowanych środowisk testują swoje produkty pod kątem wydajności usuwania cząstek. Podobnie, po zainstalowaniu urządzenia w miejscu produkcji użytkownika, testy należy wykonać niezwłocznie, aby zweryfikować integralność filtra, a także instalacji. Zazwyczaj filtry HEPA wychwytują do 99,97% cząsteczek o wielkości zaledwie 0,3 mikrona.

Testowanie zdyspergowanych cząstek stałych (DOP), znane również jako testowanie integralności filtra lub testowanie szczelności, jest jedną z najczęściej cytowanych metod według standardów branżowych. Zaleca się powtarzanie testu w regularnych odstępach czasu w celu sprawdzenia stałej wydajności filtra. Podczas testu filtr jest kwestionowany przez wprowadzenie cząstek stałych i pomiar wydajności.

Test szczelności filtra HEPA jest objęty różnymi międzynarodowymi standardami, w tym wytycznymi FDA dla przemysłu: Sterylne produkty lecznicze wytwarzane w procesie aseptycznym – cGMP i seria raportów technicznych Światowej Organizacji Zdrowia, nr 961. W przypadku pomieszczeń czystych – norma ISO 14644-3 są bazą wytycznych i zaleceń w tej materii.

Tradycyjna metoda testowania fotometrii aerozolowej, stosowana od lat 50. XX w., Jest odpowiednia do pomiarów do 0,003% przy użyciu testu skanowania DOP.

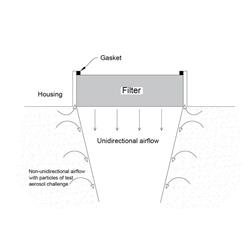

Aby przeprowadzić dokładny test szczelności filtra, należy upewnić się, że stężenie aerozolu jest równomierne na całej górnej powierzchni badanego filtra (-ów); nazywa się to jednolitością przestrzenną. W przeciwnym razie, wysokie lub niskie stężenie lokalne może spowodować nieprawidłowe działanie filtra lub pozytywny wynik testu.

Norma ISO 14644-3 sugeruje, że zmiana stężenia testowego aerozolu w czasie nie powinna przekraczać ± 15%. Należy sprawdzić jednolitość stężenia przed filtrem przed testem, a także w czasie trwania testowania filtra, jeśli test trwa dłużej niż standardowo lub wykrywamy nieszczelności.

Jeśli celem testu jest pakiet filtrów w pomieszczeniach czystych (cleanroom), aerozole wprowadza się tuż za centralą wentylacyjną (AHU). Kiedy powietrze dostaje się do filtrów, cząstki testowe są dobrze wymieszane w kanałach powietrznych, prowadząc do równomiernego stężenia z tyłu każdego filtra końcowego.

Jeśli aerozolu nie można wprowadzić tuż za centralą, należy go wprowadzić do systemu kanałów co najmniej 15 do 20 średnic przewodu od filtra.

Natężenie przepływu powietrza podczas testu szczelności.

Ważne jest, aby przed testowaniem ustalić prawidłowy przepływ powietrza przez filtry. Podczas sprawdzania szczelności filtra w miejscu instalacji, system powinien zostać skalibrowany w celu sprawdzenia, czy objętość przepływu powietrza, równoważenie testów prędkości i w stosownych przypadkach, jednolitość tych parametrów mieszczą się w określonych granicach. Testy te, powinnen poprzedzać test jednolitości przepływu - (szczególnie w urządzeniach typu Komora Laminarna).

Norma ISO 14664-3 sugeruje penetrację 0,01% testowej koncentracji prowokacji, ale umożliwia uzgodnienie alternatywnych kryteriów między klientem a wykonawcą testów.

Wytyczne FDA wskazują jednak, że penetracja 0,01% to przeciek.

Najlepiej rozpocząć skanowanie w obszarze uszczelki, a nie od powierzchni filtra, tak aby jakikolwiek problem z przenikaniem badanych cząstek z obszaru uszczelki na powierzchnię filtra nie powodował fałszywych odczytów przecieków w medium. Po sprawdzeniu uszczelki najlepiej jest przejść do uszczelnienia między środkiem filtrującym a obudową, a następnie do powierzchni filtra.

Wybór aerozolu.

Istnieją trzy rodzaje aerozoli, które można wykorzystać do testowania instalacji filtrów w pomieszczeniu czystym. Są to:

- Zimny aerozol generowany

- Gorąco generowany aerozol

- Mikro-kulki

Pierwsze dwa są utworzone z płynów typu olejowego. Polistyrenowe kulki lateksowe (PSL) są najczęściej stosowane w zastosowaniach mikroelektronicznych, a polialfaolefina (PAO) w naukach przyrodniczych. Informacje w tabeli 1 opisują typowe aerozole stosowane do testów HEPA.

Przed rozpoczęciem skanowania filtra należy ustawić stężenie cząstek aerozolu testowego przed filtrem. Norma ISO 14644-3 sugeruje, że w metodzie badania fotometrii należy stosować stężenie w zakresie 10 μg / l i 100 μg / l. Sugeruje to także, że stężenia niższe

niż 20 μg / l zmniejszają czułość, a stężenia powyżej 80 μg / l powodują zanieczyszczenie filtra. Najlepiej jest użyć niższego zalecanego stężenia, aby zminimalizować ryzyko zanieczyszczenia lub fałszywych przecieków i odczytów podczas procedury.

Rysunek 1: Przykład sondy do pobierania próbek. W to szerokość, a D to głębokość.

Prędkość skanowania jest związana z głębokością rozmiaru sondy (patrz rysunek 1). Im mniejsza głębokość sondy, tym krótszy czas jej upływu (przejścia przez skanowany obszar) i dlatego może okazać się niewystarczająca; mniej wycieków zostanie znalezionych w porównaniu z głębszą sondą.

Zgodnie z normą ISO 14644-3 prędkość skanowania obliczana jest według następującego równania:

Prędkość skanowania (cm / s) = 15 / w

Tutaj W jest szerokością sondy, która przechodzi prostopadle do kierunku ruchu (cm).

Na przykład przy użyciu sondy o wymiarach 3cm x 3cm szerokość sondy przechodzącej prostopadle do kierunku skanowania wynosi 3 cm, stąd prędkość skanowania można obliczyć w następujący sposób:

Prędkość skanowania (cm / s) = 15/3 = 5 cm / s

Skanowanie pod kątem wycieków.

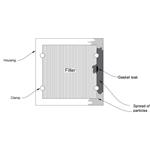

Zazwyczaj filtry HEPA mają przestrzeń między filtrem a obudową, dzięki czemu uszczelka znajduje się z tyłu. Aby zlokalizować wycieki uszczelek w obszarze między ramą filtra a obudową, sonda jest wprowadzana w to miejsce, a następnie obszar jest skanowany.

Rysunek 2: Rozprzestrzenianie się cząstek z wycieku uszczelki

Cząstki z wycieku uszczelki rozproszą się i wypełnią przestrzeń między filtrem a obudową (patrz rysunek 2). Podczas skanowania wokół obszaru, w którym dochodzi do wycieku uszczelki, tester natrafi na duże stężenie cząstek w pewnej odległości od rzeczywistego wycieku, co doprowadzi do stwierdzenia wycieku. W tej sytuacji zaleca się usunięcie sondy z probówki i skanowanie ze znacznie mniejszym obszarem skanowania, aby zlokalizować punkt o najwyższym poziomie penetracji cząstek, a tym samym określić wyciek uszczelki.

W przypadku znacznego wycieku uszczelki możliwe jest zastosowanie strumienia powietrza pozbawionego cząstek stałych do obszaru wycieku w celu usunięcia cząstek;

Skanowanie powierzchni filtra.

Całą powierzchnię każdego filtra należy zeskanować pod kątem wycieków, stosując lekko zachodzące suwy sondy i przesuwając sondę z prędkością nie przekraczającą maksymalnej obliczonej prędkości skanowania. Sonda powinna być trzymana w przybliżeniu 30 mm od medium filtrującego.

Obraz 3: Przegroda używana podczas skanowania filtra z wyciekiem pochodzącym z uszczelki

Jeśli zostanie wykryty wyciek, konieczne będzie wielokrotne przeskanowanie powierzchni, aby określić dokładną pozycję. Usunięcie sondy i użycie samej rurki pomaga dokładnie określić miejsce wycieku. Może zaistnieć potrzeba powolnego przejścia przez wyciek kilka razy na każdej osi, aby określić dokładną pozycję.

W przypadku przecieku przez uszczelki cząsteczki mogą się wydostać się na powierzchnię filtra, a wycieki mogą być błędnie odczytywane jako znajdujące się na powierzchni filtra. Dlatego zaleca się rozpocząć skanowanie filtra w obszarze uszczelki.

Fałszywe odczyty można w dużym stopniu przezwyciężyć, stosując płytkę przegrody utrzymywaną na powierzchni filtra podczas skanowania sąsiedniej powierzchni filtra (patrz rys.3)

Rysunek

4: Wciąganie powietrza. Zanieczyszczone powietrze z cząsteczkami aerozolu testowego na filtrze

Rysunek

4: Wciąganie powietrza. Zanieczyszczone powietrze z cząsteczkami aerozolu testowego na filtrze

Cząstki te mogą być wciągane do przestrzeni między filtrem a ramą lub przelewać się na powierzchnię filtra, dlatego trudno jest zdecydować, czy występuje wyciek, a jeśli istnieje, czy wyciek pochodzi z obudowy, uszczelki lub mediów filtr (patrz rys. 4).

Ten problem można zminimalizować za pomocą ściany zapobiegającej porywaniu. Ściana jest dociskana do sufitu i sprawdzana jest szczelność ściany filtra. Praktycznym rozwiązaniem jest użycie osłony balometeru jako ściany, zakrycie filtra, a następnie dostanie się do maski w celu przetestowania filtra HEPA (patrz rys 5).

Obraz 5: Pokazuje przykład z wykorzystaniem osłony balometru jako ścianki zabezpieczającej przed porywaniem.

Naprawianie wycieku.

Ostatnie słowo mądrości: jeśli zostanie wykryty wyciek w filtrze HEPA, najlepszym sposobem na jego usunięcie jest wykonanie zalecanej procedury wypełniania. Różne sekcje w indeksie IEST RP-CC034.2: "Naprawa Napełniania nie powinna blokować ani ograniczać więcej

niż dodatkowe 3% obszaru powierzchni filtra, a żadna pojedyncza naprawa nie powinna mieć wymiaru przekraczającego 3,8 cm (1,5 cala)." naprawa została zakończona i dozwolony jest odpowiedni czas utwardzania, aby łatka mogła się ustawić, sprawdzić wycieki w

pobliżu miejsca naprawy.

Marcin Kacprzak

- Autor:

- Marcin Kacprzak

- Źródło:

- https://mktest.pl/baza_wiedzy/walidacja-filtrow-hepa-2/

- Dodał:

- MKTest Serwis i Walidacje

Czytaj także

-

Praktyczna modułowość pomieszczeń czystych

Kiedy rozpakowujemy najnowszy model smartfona, ciesząc się jego wyglądem i szybkością działania, kiedy z ufnością korzystamy z zaawansowanych...

-

Systemowe wycieraczki wejściowe - czym są, jakie są ich zalety?

Rozmawiamy z Maciejem Nerkowskim, szefem działu wycieraczek w BP Techem, o konstrukcjach systemów wejściowych, korzyściach ekonomicznych oraz...

-

-

-

-