Fizyczne osadzanie z fazy gazowej (PVD) to technologia, która pojawia w wielu różnych branżach przemysłu.

Pod pojęciem PVD kryje się kilka metod nanoszenia powłok, jednak trzy z nich cieszą się szczególną popularnością, a co za tym idzie dostępnością – mowa o odparowaniu termicznym, odparowaniu łukowym oraz sputteringu magnetronowym.

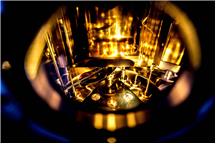

Zaczynając jednak od początku – urządzenia PVD to układy komorowe, tzn. detale przeznaczone do pokrycia umieszczane są w komorach próżniowych. Następnie przy użyciu pomp próżniowych w komorze wytwarzane jest podciśnienie na poziomie 10-4 mbar i to właśnie wtedy rozpoczyna się proces depozycji, czyli nanoszenia metali, tlenków, azotków i wielu innych związków w zależności od aplikacji.

Metody i ich zastosowanie

Ewaporacja termiczna na rynku przemysłowym najczęściej znana jest pod pojęciem metalizacji. Metoda ta polega na odparowaniu metalu o niskiej temperaturze odparowania (najczęściej aluminium) poprzez zastosowanie grzania oporowego. To efektywne i tanie rozwiązanie znajduje zastosowanie przede wszystkim w branży oświetleniowej – szczególnie jako powłoka zwiększająca refleksyjność odbłyśników lamp i reflektorów samochodowych oraz w branży opakowaniowej - opakowania kosmetyków i alkoholi o metalicznym połysku.

Odparowanie łukowe (ARC) to rozwiązanie, które swoje początki wiąże z branżą narzędziową i do dziś jest to najpopularniejsza i najefektywniejsza metoda w tej branży. Odparowanie łukowe polega na wytworzeniu łuku elektrycznego, który umożliwia odparowanie związków o znacznie wyższej niż w przypadku ewaporacji termicznej temperaturze odparowania. Proces ARC prowadzony jest najczęściej w podwyższonej temperaturze i zwykle jest to proces reaktywny, tzn. odparowane metale reagują z wprowadzonym do komory gazem (azotem), tworząc na powierzchni pokrywanych elementów azotki. Metoda ta w głównej mierze służy nanoszeniu twardych, odpornych na ścieranie powłok na narzędzia skrawające, narzędzia do przeróbki plastycznej, formy odlewnicze i formy wtryskowe. Ze względu na dużą elastyczność kolorystyczną i odporność mechaniczną, powłoki te znajdują również zastosowanie w branży dekoracyjnej: na elementach ze stali nierdzewnej – np. odpływy liniowe prysznica, akcesoria nagrobkowe, ale też na elementach z wcześniej zabezpieczonego galwanicznie mosiądzu – np. baterie umywalkowe. Najpopularniejsze efekty kolorystyczne to: odcienie złota, kolor miedziany, chrom, grafit oraz antracyt.

Sputtering magnetronowy to metoda, która w odróżnieniu od dwóch poprzednich nie bazuje na odparowaniu termicznym, lecz kinetycznym wybijaniu atomów materiału źródłowego. Z tego też powodu jest to najbardziej uniwersalne rozwiązanie, która umożliwia depozycję bardzo szerokiego spektrum materiałów (metali, stopów metali, azotków, tlenków, siarczków i wielu innych). Powłoki nanoszone metodą sputteringu magnetronowego charakteryzuje duża gładkość i zwartość struktury, jednak jest to proces nieco mniej wydajny niż wspomniane powyżej. Powłoki te znajdują zastosowanie zarówno w branży technicznej – np. na narzędziach szczególnie narażonych na zacieranie, jak i w branży dekoracyjnej – np. efekt chromu na elementach obudowy urządzeń AGD/RTV, elementach deski rozdzielczej samochodów, akcesoriach meblarskich.

Co wybrać?

Rynek oferuje wiele rozwiązań, jednak nie każde jest skrojone na miarę konkretnej aplikacji. Wybór metody nanoszenia jak i dobór samej powłoki zależy od wielu czynników, dlatego warto zwrócić się o poradę do profesjonalistów - Technolutions specjalista w zakresie inżynierii cienkich warstw, którzy po rozpoznaniu potrzeb zaproponują właściwe rozwiązanie.

Kategoria komunikatu:

Inne

- Źródło:

- technolutions.pl

Czytaj także

-

Rozwiązania Lenze dla aplikacji w branży klimatyzacyjnej.

Lenze oferuje odpowiednie rozwiązania dla wszystkich aplikacji w branży HVAC, zarówno dla szafy sterowniczej, jak i zdecentralizowanego miejsca...

-

Monitoring Dahua - dlaczego warto go wybrać?

Wybór systemu monitoringu od Dahua to bez wątpienia pieniądze wydane mądrze, na sprawdzoną technologię, która łączy wysoką jakość obrazu z...

-

-

-

-